“ Gambar Potongan “

Menyambung tulisan ane yang kemaren.

Dalam melakukan potongan pada parts mesin, terdapat perlakuan khusus

pada bagian-bagian tertentu seperti ribs (penyokong/penguat), webs,

spokes (jeruji), arms, holes (lubang), dan lug. bh

ya selain itu kita juga akan mengulas soal aturan pembuatan garis bidang

potong, aturan pemberian asiran, dan jenis-jenisnya. Berikut ini

ulasannya. cekidot !!

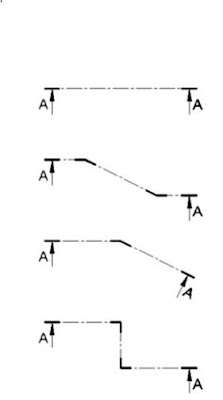

Pertama, ada hal lain yang perlu diperhatikan yakni tentang tata cara pemberian

gari potong pada gambar. Garis bidang pemotong. Garis ini adalah garis

yang menunjukan bidang khayal yang memotong benda dimana potongan dibuat. Garis

khayal ditandai dengan juruf refrensi pada panah untuk menunjukan arah dimana

pandangan potongan digunakan. Permulaan dan akhir garis bidang pemotong ini

dibuat tebal juga pada bagian bidang yang di-offset.

Penggambaran garis bidang potong, Perhatikan

bagian mana saja yang harus ditebalkan !

|

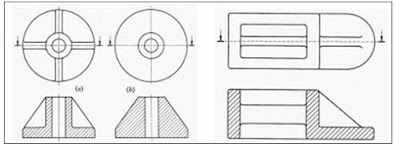

Ribs dan Webs biasa digunakan

untuk memperkuat parts. Ketika bidang potongan melalui ribs,

asiran akan memberikan kesan yang salah dimana potongan berbentuk kerucut

(lihat gambar dibawah ini, parts yang tengah), karena itu asiran

dihilangkan dari ribs dan webs (seolah-olah bidang pemotong

berada tepat didepan mereka) ketika bidang pemotong melalui mereka.

Perhatikan

gambar di bawah ini bagian (a) dan (b). Jika potongan ribs tetap, digambar seperti gambar (b) yang bawah, maka akan menimbulkan kesan benda itu

kerucut.

|

Namun,

Selalu terdapat asiran jika bidang pemotong memotong mereka pada sudut yang

tepat terhapad arah sumbu untuk menunjukan ketebalan mereka.

Kondisi dimana ribs diberikan gambar potongan. Potongan

Spokes *jeruji dan Arms *lengan. Potongan pada jeruji atau

lengan dapat dilihat pada gambar berikut.

Jeruji yang dipotong tidak diberikan asiran (gambar b). Jika diberikan asiran maka benda akan terkesan tidak memiliki jeruji seperti gambar a. |

Lugs dan ears ukuran kecil

diperlakukan seperti spokes dan ribs. Gambar berikut adalah contoh

potongan pada lugs dan ears. namun demikian, lugs ukuran

besar dianggap sebagai bagian solid pada benda.

Potongan

pada ears dan lugs yang kecil maka potongan tidak digambar (kiri) pada lugs yang besar dianggap sebagai bagian solid (kanan).

Susunan

Ribs, Spokes, Holes and Lugs

Ribs, spokes, holes, and lugs

adalah bagian yang paling sering terdapat dalam jumlah ganjil. Bagian-bagian

ini memberikan sebuah potongan yang ti

dak simetri dan keliru jika prinsip dari

proyeksi sesunggungguhnya (True projection) diberikan.

Proyeksi sejati akan memberikan kesan tak enak dipandang (gambar A)maka penggambaran yang benar adalah seperti gambar C. Ketika

di sana terdapat sejumlah jeruji ganjil pada roda, mereka harus ditunjukan pada

potongan penampang untuk menunjukan lokasi sesungguhnya dengan refrensi

terhadap pinggiran/pelek dan sumbu axis pada roda.

|

Potongan pada jeruji yang berjumlah ganjil, gambar proyeksinya tetap dibuat simetri.

Demikian

pula pada jumlah lubang dan lugs yang ganjil. Gambar berikut menunjukan contoh

penampilan konvensional. Pandangan potongan digambarkan seperti lubang dan lug

di putar sampai bagian bidang potong melalui mereka. Lebih jelasnya…

Potongan

rumit. bagian-bagian penting dari parts (like hole, lugs, ears, etc)

harus

ditampilkan dalam gambar potongan

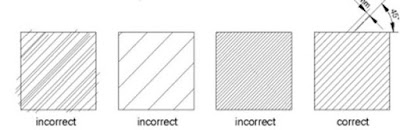

Asiran

potongan (cross-hatching)

Mempelajari

gambar potongan tak lepas dari yang namanya asiran. Asiran pada permukaan (besi

tuang) yang terpotong ditandai dengan garis tipis, yang digambarkan sebagai

garis lurus dengan sudut 45 dengan jarak seragam (sekitar 2 mm). Untuk area

yang lebih kecil atau besar, jarak garis bisa menjadi 1 – 4 mm. Perhatikanlah

gambar berikut.

|

Contoh-contoh penggambaran garis asiran

Contoh penggambaran asiran pada benda yang

miring

Asiran

pada benda yang berdekatan harus miring 45 dalam arah yang berlawanan. Jika

terdapat 3 atau 4 bagian yang bergabung, biasanya asiran pada 30 dan 60. Alternative

lainnya adalah dengan memvariasi jarak antar garis asir tanpa mengubah sudut.

Pemberian asiran pada benda yang

berdekatan

Seperti

yang telah kita ketahui sebelumnya, bahwa beberapa bagian parts - seperti ribs,

lugs, etc - ada yang tidak diasir pada gambar potongan. Lebih jelasnya

lihat tabel berikut.

Kondisi khusus dimana arsiran tidak diberikan pada

gambar potongan

Terakhir

nih, jika tidak diperlukan perhatian khusus, arsiran cukup dibuat seperti yang

kite bahas sebelumnya. Tetapi jika diperlukan perhatian khusus, maka asiran

dapat dibedakan menurut jenis bahan benda seperti yang ditunjukan gambar

berikut.

Toleransi

Mesin : frist step

Toleransi diambil dari kata dasar

toleran yang dalam KBBI berarti bersikap membolehkan pendirian pendapat yang

berbeda dengan pendirian sendiri. Definisi tersebut agak mirip-mirip dikit

dengan toleransi dalam ilmu teknik (mesin). Dimana toleransi merupakan

penyimpangan ukuran yang diizinkan dari yang sudah ditetapkan.

Toleransi ini biasanya kita temukan dalam dunia manufaktur, khususnya bagian

perencanaan. Karena dalam manufaktur komponen-komponen rakitan membutuhkan

dimensi yang presisi. Namun untuk membuat komponen yang presisi itu tidak mudah

loh... Nah penasaran-kan pemirsa? yuk baca lebih lanjut...

Presisi merupakan tingkat akurasi untuk

memastikan sebuah komponen dapat berfungsi sebagaimana mestinya. Namun

pengalaman menunjukan bahwa tidak mungkin -dengan murah- membuat

komponen-komponen dengan dimensi yang tepat. Hal ini dapat disebabkan oleh

ketelitian dalam proses pembuatannya. Hal itu menuntut kesadaran seorang

perencana bahwa perlu diberikan dua batas penyimpangan yang diizinkan pada

setiap ukuran elemen. Dua batas penyimpangan ukuran yang diizinkan ini disebut

toleransi (tolerance).

Penggambaran

sederhana toleransi pada poros dan lubang

Definisi

istilah-istilah dalam toleransi

Perhatikanlah dua gambar di atas!. Ukuran

dasar (nominal size) adalah ukuran pokok yang ditulis sebelum disertai

angka-angka batas penyimpangan yang diizinkan. Ukuran dasar terletak pada Garis

nol (Basic size) atau garis dengan penyimpangan nol

Seperti yang telah dijelaskan

sebelumnya bahwa toleransi adalah dua batas penyimpangan ukuran yang diizinkan.

Dua batas penyimpangan ukuran menghasilkan batas bawah dan batas atas. Batas

bawah (low limit) merupakan Ukuran minimum (Min Size) atau ukuran

terkecil yang masih diperbolehkan. Selisih antara ukuran dasar dan ukuran

minimum disebut penyimpangan bawah (Lower deviation). Batas atas

(high limit) merupakan Ukuran maksimum (Max Size) atau ukuran terbesar

yang masih diizinkan. Selisih antara ukuran dasar dan ukuran maksimum ini

disebut penyimpangan atas (Upper deviation).

Ukuran sesungguhnya adalah ukuran jadi atau ukuran yang

didapat setelah benda selesai dibuat. Ukuran sesungguhnya ini diketahui dengan

menggunakan alat ukur. Apabila ukuran jadi sebuah komponen tidak melewati

batas-batas ukuran yang ditentukan toleransi, maka komponen tersebut dapat

diterima (dipakai).

Terus bagaimana ya kita menentukan besarnya toleransi ?

Gini sob, besarnya toleransi tu

musti ditentuin secara seksama agar sesuai dengan persyaratan fungsionalnya.

Tentukanlah besar atau nilai toleransi sesuai keperluan. Harus dipertimbangkan

bahwa semakin kecil atau semakin presisi nilai toleransi yang diberikan pada

ukuran suatu elemen, maka semakin mahal biaya pembuatannya.

Untuk mempermudah engineers

dalam menentukan toleransi, mereka dapat mengacu pada nilai toleransi standar

yang telah ditentukan oleh ISO/R286 (system ISO untuk limit dan suaian).

Oleh ISO telah ditetapkan 18

kualitas toleransi standar yaitu mulai dari IT 01, IT 0, IT 1, IT 2, sampai IT

16. Literatur lain menyebutkan terdapat 20 kualitas, jadi sampai IT 20. Untuk

menghitung toleransi kulitas 5 sampai 16 dari toleransi standar dapat digunakan

rumus :

Di mana i dalam micron dan D, diameter nominal, dalam

milimeter. Harga D merupakan rata-rata geometris dari diameter minimum D1 dan

maksimum D2 pada setiap tingkat diameter.

Tingkatan diameter nominal tersebut dapat dilihat pada tabel

berikut

Tabel

1. Tingkat diameter nominal (satuan mm)

|

Selanjutnya setelah diperoleh nilai i, besarnya toleransi

untuk kualitas (grade) 5 sampai dengan 16 untuk ukuran hingga 500 mm

dapat dihitung dengan menggunakan tabel berikut.

Tabel

2. Nilai toleransi standard untuk kualitas 5 sampai dengan 16

Untuk kualitas IT 01 sampai 4, selengkapnya dapat dilihat

pada tabel berikut

Tabel 3. Nilai toleransi untuk seluruh tingkat

standard

Nilai toleransi (tolerance value) untuk tingkat

tertentu terutama pada tabel 2, sebenarnya diperoleh dari suatu rumus dasar.

Coba cek ulasan di wikipedia ini (link), masukan nilai grade-nya maka akan ketemu nilai

toleransi seperti yang terdapat pada tabel 2. Untuk lebih memantapkan pemahaman

pemirsa dalam menentukan toleransi, marilah kita simak contoh soal berikut ini.

Soal 1. Hitunglah

toleransi dasar untuk poros berdiameter 100 mm dengan grade 7

Penyelesaian

Ukuran

poros 100 mm jika dilihat pada tabel 1 berada di antara 80 sampai 120 mm, maka

diameter nominalnya.

Dari diameter nominal (D) yang diperoleh, kemudian dimasukan

ke dalam rumus berikut

sehingga diperoleh harga i = 2,172

micrometer. Kemudian besarnya toleransi dapat diperoleh dengan menggunakan

tabel. Pada tabel tersebut untuk memperoleh toleransi dengan grade 7 (IT 7),

maka nilai i harus dikalikan 16. Jadi Nilai toleransinya adalah i x 16 = 2,172

x 16 = 35 micrometer.

Ini sesuai dengan tabel daftar berikut (lihat nilai

toleransi pada kolom kualitas 6 dengan rentang nominal diameter 80 - 120 mm)

Gambar

Teknik Mesin

Terdapat 6 inti bahasan utama yang harus dikuasai dalam

mempelajari Gambar Teknik Mekanik, yaitu :

- Jenis-jenis garis

- Proyeksi

- Perspektif

- Potongan

- Penunjukkan

ukuran

- Toleransi

Hal di atas mutlak diperlukan untuk bisa membaca, mengerti

dan membuat gambar teknik mekanik dengan benar

1.

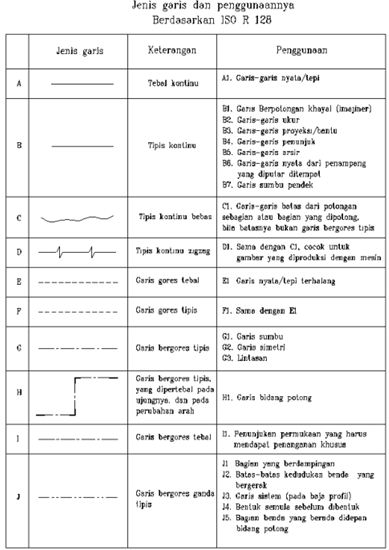

JENIS-JENIS GARIS

1 Jenis-jenis garis dan pengunaannya

Dalam penggambaran teknik, digunakan beberapa jenis garis

yang digunakan sesuai dengan maksud dan tujuannya. Pada dasarnya, jenis-jenis garis dibagi menjadi

3 bentuk :

a. Garis nyata, yaitu garis kontinu

b. Garis gores, yaitu garis pendek-pendek dengan jarak

antara

c. Garis bergores, yaitu garis gores panjang dengan garis

gores pendek diantaranya

Selain bentuk, harus diperhatikan juga ketebalan garis yang

digunakan. Berdasarkan tebalnya, garis dibagi menjadi dua jenis, yaitu garis

tebal dan garis tipis, dengan masing-masing kegunaannya. Di bawah ini adalah

contoh dari penggunaan variasi garis dan tabel keterangannya

Gambar 1

Contoh penggunaan variasi jenis garis

Contoh penggunaan variasi jenis garis

Tabel jenis-jenis

garis dan penggunaannya

Contoh lain

penggunaan garis

2. PROYEKSI

Proyeksi 2 dimensi adalah penerjemahan suatu benda bentuk 3

dimensi kedalam bentuk 2 dimensi, artinya benda tersebut digambarkan hanya dari

salah satu sudut pandang, dan oleh sebab itu gambar proyeksi 2 dimensi hanya

memiliki dua komponen ukuran , yaitu panjang dan lebar. Kekurangan satu elemen

ukuran yang lain yaitu ukuran tinggi dikompensasi dengan di buatkan proyeksi

dari sudut pandang yang lain yang dapat memperlihatkan ketinggian benda

tersebut. Apabila benda yang hendak diproyeksikan memiliki kerumitan yang

tinggi, tidak menutup kemungkinan gambar proyeksi yang dibuat menampilkan

banyak sudut pandang. Gambar tampilan proyeksi 2 dimensi diusahakan menampilkan

sesedikit mungkin pandangan dengan memperhatikan faktor kerapian dan kemudahan

pembacaan gambar.

Konsep proyeksi

Konsep proyeksi

Mengapa kita membutuhkan lebih dari satu pandangan ?

Dalam pembuatan gambar teknik, ada kalanya satu pandangan

tidak mencukupi untuk menerjemahkan suatu benda ke dalam gambar proyeksi 2

dimensi. Perhatikan gambar contoh di bawah;

Gambar

6. Pandangan depan suatu benda

Gambar 7. Alternatif

bentuk

Pada gambar 6 terlihat bahwa semua bentuk benda tersebut

memiliki gambar proyeksi yang sama seperti gambar 3 (dilihat dari pandangan

depan). Untuk mengetahui dengan pasti bagaimana bentuk benda yang sebenarnya,

kita harus menambah gambar proyeksi tersebut dengan mengambil sudut

pandang yang lain, bisa 2 pandangan, 3 pandangan atau lebih, tergantung

dari tingkat kerumitan yang dimiliki oleh benda tersebut. Peraturan dalam

menentukan jumlah sudut pandang proyeksi adalah buatlah pandangan sesedikit

mungkin, dengan menampilkan seluruh informasi yang diperlukan, dengan catatan

keseluruhan gambar tersebut mudah dibaca semua orang (artinya lebih baik

membuat gambar 3 pandangan dengan kondisi yang mudah dibaca daripada membuat

gambar 2 pandangan dengan kondisi yang sulit dibaca).

Gambar proyeksi

Dari gambar di atas terlihat bahwa untuk menerjemahkan

benda 3d (gambar 7) diperlukan paling sedikit 2 pandangan, bisa terdiri dari

bermacam kombinasi pandangan, bisa tediri dari pandangan depan + pandangan

samping, atau pandangan depan + pandangan atas, atau yang lainnya sepanjang

semua informasi bentuk tercakup dalam gambar proyeksi tersebut.

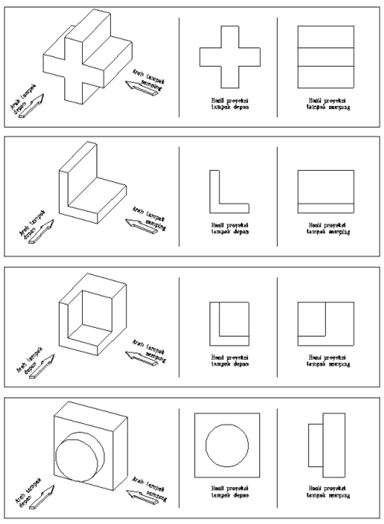

Berikut ini adalah contoh-contoh proyeksi dari benda-benda

sederhana, dilanjutkan dengan soal-soal latihannya :

Penguasaan gambar proyeksi diperlukan terutama untuk membuat

gambar teknik, bukan untuk membaca gambar teknik, tetapi karena tingkat

kesulitan dalam membuat gambar berada di bawah tingkat kesulitan membaca

gambar, maka pelajaran proyeksi sebaiknya dilakukan pada tahap awal pengajaran,

untuk pendahuluan dalam pelatihan daya bayang dalam pembacaan bentuk

gambar 3 dimensi (perspektif).

Konsep lay out (tata letak) dalam penggambaran gambar teknik terdapat dua macam konsep, yang didasarkan pada sudut pandang gambar, yaitu :

2. Sudut ketiga (3rd angle) atau proyeksi Amerika